GM によるサプライチェーンのリスク調査・管理方法

GM社(ゼネラルモーターズ)

本記事は、米国Esri が公開した記事「How GM Maps and Manages Supply Chain Risk」を翻訳したものです。

夜に布団に入っても中々眠れない、という経験は誰にでもあるだろう。だが、もし自分が世界でも有数の自動車メーカーのグローバルサプライチェーンのリスク管理担当者だとしたら? 心配することが多すぎて、それこそ一睡もできないのではないだろうか。ゼネラル・モーターズ(GM)のサプライチェーン・リスク管理 (SCRM) の前リーダーで、現在は同社の戦略的リスク管理チームの一員であるポール・ロッシ氏に聞いてみた。

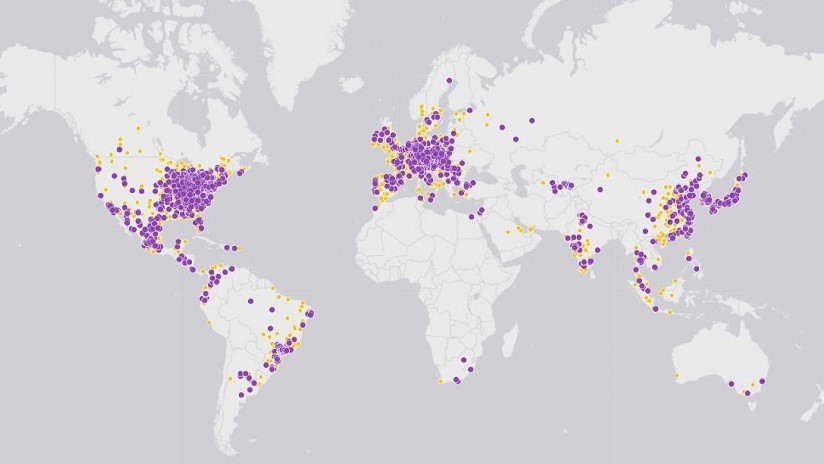

GM は 100 か国以上で年間 1,000 万台以上の自動車を生産しており、10 万以上もある専用の部品を、世界 5,500 か所の供給元から調達している。GM は世界的規模の生産管理をきわめて順調に効率よく行っていると言えよう。だが他の自動車メーカーと同様、時には異例の事態が発生することもある。

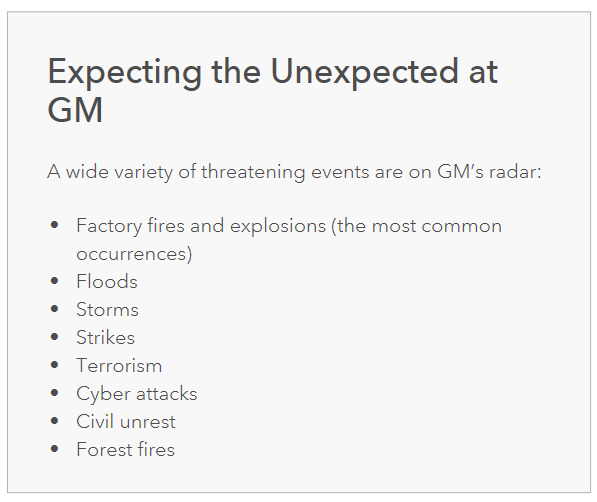

GM の自動車生産は、政治的暴動や異常気象、ストライキや供給不足などの幅広いリスクにさらされている。問題が発生した際、SCRM チームが GM のグローバル危機管理者に情報を届けるのが早ければ早いほど、こうした問題を素早く解決し、顧客への影響を未然に防ぐことができる。

そのためロッシ氏は、GIS を活用し、GM と取引のある数千もの一次、二次、三次サプライヤーの相互関係を明らかにすることにした。ある工場が火災や嵐などで被害を受けた場合、チームは GIS を使い、特定の部品だけを注視し、それがどこで作られているのか、次にどこの工場に運ばれるのか、どの車種に使われるのかを把握することができるのだ。

部品不足により生産が滞る可能性が出てきた場合、リスク管理のスタッフは、危機管理計画を直ちに実行することができ、それは異常事態に関するデータを手動で収集していた頃と比べると格段に早い。

「地震や工場火災などの災害や事件が世界中どこで発生しても迅速に対応し、回復できるということが最も重要です。トラブルがわかった時には、すでに復旧状態に入っている、というように」ロッシ氏は言う。システムが配置された 2017 年、ロッシ氏とチームのメンバーは 700 の異常事態を調査し、その内の 3 分の 1 のケースにおいて措置を講じた。

データの整備

GIS を使い GM の供給基地をマップに落とし込む作業(下画像参照)は、特に二次、三次サプライヤーに関してかなりの先行努力と継続的なメンテナンスを必要とした。「GM に直接出荷する一次サプライヤーの倉庫位置情報とデータはすべて揃っています」とロッシ氏は言う。しかし下層供給業者(二次・三次サプライヤー)をマップに落とし込むのはずっと困難だということが判明した。

「一次サプライヤーに一件ずつ確認していくのには多大な労力がかかります。そこで、調達プロセス中にサプライヤー自身に情報を登録してもらうことにより、効率化を図りました」と氏は言う。

一部のサプライヤーは倉庫の位置を公表しておらず、詳細を提供するのに消極的だとロッシ氏は語る。そのような場合、SCRM チームはサプライヤーに直接コンタクトを取り、リスク管理に全力を尽くしていることを確認し、GM へどのような危機報告を行うかを明確に規定している。

GM はまた、いくつかの企業と業務提携をし、事件や事故のニュースや自然災害情報データを取得している。「データフィードを GIS ツールに直接統合することができています」と氏は語る。「おかげで、特定の場所についてのレポートを作成する際、すべての関連情報が一度に手に入り、迅速に作成を実行することができています」

つまり、このシステムは世界中のさまざまな情報源を注視し、異常事態が発生した際アラートを生成する。あるサプライヤーの工場で火災が発生し、地方のニュースステーションがそれを報道した場合、ロッシ氏のチームはほぼリアルタイムでその情報を受け取ることができるのだ。

スピードの必要性

GM のサプライチェーンの危機管理者の一人であり主要な内部顧客でもあるビル・プリンス氏は、リスク通知システムにより自動車メーカーの対応に余裕が生まれると明言している。例を挙げると、2017 年にメキシコ中部で発生したマグニチュード 7.1 の地震により数百人の死者が発生し、地域に多数ある GM サプライヤーの操業にも影響があった。その時すでにイルマとハーヴィーという 2 つの巨大ハリケーンからの復旧作業中だったにもかかわらず、危機対応チームは、E メールのアラートと地震についての詳細なレポートを受けとった際、迅速に対処することができた。

危機管理室が素早く立ち上げられ、5 人から成るチームは GIS ベースの地図を使用し、震源地から半径 100 マイル以内にあるサプライヤーを特定した。そこからのプロセスは簡単だった。「サプライヤーに連絡し、無事と安全を確認しました。被災した所があれば、物資などの支援が必要かどうか確認しました」とプリンス氏は語る。「次に入手可能な部品を管理し、パイプラインを復元し、組立工場間で配分する通常の運用を行いました」この震災では、被災地域担当の実働部隊が約 20 の被災したサプライヤーの支援を行った。

「このツールにより、以前よりもずっとピンポイントな対応ができるようになりました」とプリンス氏は言う。

ロッシ氏によると、ロケーションインテリジェンスにより異常事態検出の速度や精度が大幅に向上し、GM の対応効率も向上した。その結果、同社の保険料の年間支払額は減少した。

また、GIS を使用することで、サプライチェーンへの分析をきめ細かなレベルで行うこともできるため、購買チームと調達チームは情報に基づいた意思決定を行うことができる。サプライチェーンの維持という社会的責任を遂行するため、GM は政治的圧力の強い地域を特定し、戦闘や紛争に巻き込まれることのないようシステムを使用している。

サプライチェーンの将来

今後世界中で悪天候による被害が増加していくにつれ、GM のような企業にとって地理情報は特に価値あるものになってくる。国際機関である世界経済フォーラムが行った 2018 年度グローバルリスク認識調査(Global Risks Perception Survey)によると、回答者の多くは今後 10 年間で環境リスクの発生、発生の際のインパクトの両方とも増加すると予測している。2017 年に発生した複数のハリケーンによる被害や異常高温などの気象変動の激しさを考えると、それは驚くべきことではないだろう。

当然ながら、サプライチェーン管理者が気がかりなのは自然災害だけではない。サプライチェーンの有力グローバルコミュニティである SCM World が 2017 年に経営者に対して行ったサプライチェーンの将来に関する調査によると、データセキュリティ、テロリズム、戦争なども懸念されている。サプライチェーンのアナリストであるケビン・オマラ氏がフォーブス誌への寄稿で述べているように、かつてのサプライチェーンのリスク管理はサプライヤーの混乱を避けるためのものだったが、現在はその範囲がはるかに広がっている。

不安な時代である今、洞察力が増せば増すほど、企業活動の中断を回避する大きな力となるのだ。

ビジネスを途切れさせないために

GM にとって、サプライチェーンの地理的位置を理解することは、特定の事象がサプライチェーンにどのように影響するかを理解する上で不可欠だ、とロッシ氏は語る。 「その事象で影響を受ける輸送車両、部品の型番、具体的にはどこの工場か、などがわかるので、効果的な対応を取るのに本当に役立っています」

ロケーションインテリジェンス システムの運用を開始する以前の危機対応プロセスは現在のものと非常によく似ていたが、サプライヤーや部品、プログラム、および車両への影響を十分に把握するのには数日から数週間かかっていた。「データの優先順位付けと引き出しに多くの時間を費やす必要があったのです」とロッシ氏は語る。

「今では、GIS の位置情報のおかげで破壊的事象関連のコストを低減することができています。当社の工場がたった 1 時間停止するだけでも、販売店への配送や顧客感情に悪影響を与える可能性がありますから」と氏は言う。

日常業務の中断もまた、自然災害と同じく脅威となりうる。先日、ある GM のサプライヤーが突然倒産した。そのサプライヤーは複数の部品を複数の工場に出荷していたため、影響を受けうる範囲が広がった。

「倒産した業者から供給されていた各工場への材料の流れを非常に簡単かつ迅速に追跡することができました」とロッシ氏は言う。「これにより、倒産したサプライヤーが製造していた部品を代わりに作ることができるサプライヤーを特定し、復旧段階に入ることができました。」

GM は、ロケーションインテリジェンスを企業全体の意思決定支援の重要なツールとみなす革新的な企業の 1 つである。

「このツールがなければ数週間かかっていたかもしれません」と氏は言う。

意思決定のサポートとデータ量のバランス

GIS に豊富なデータを格納することは、ロッシ氏のチームにとっては、危機管理者たちに情報を蓄えさせながらも情報過多に陥らせないようにする、という難しいかじ取りを常に強いられることでもある。

工場の火災は GM の生産に影響を与え得る事象の中で一番起こりやすいものだが、ミシガン州の工場で最近起きた火災は、危機のレベルにまで達しなかった事象の良い事例だ。「ニュースで報じられたほどの火災でした」とロッシ氏は振り返る。しかし従業員はすぐに火を消し、生産ラインが停止したのは約 45 分ほどだった。「全員が建物内に戻って仕事を再開しました」 結果として、この事件で工場の運営が危機に陥ることはなかった。

災害が起きる前に

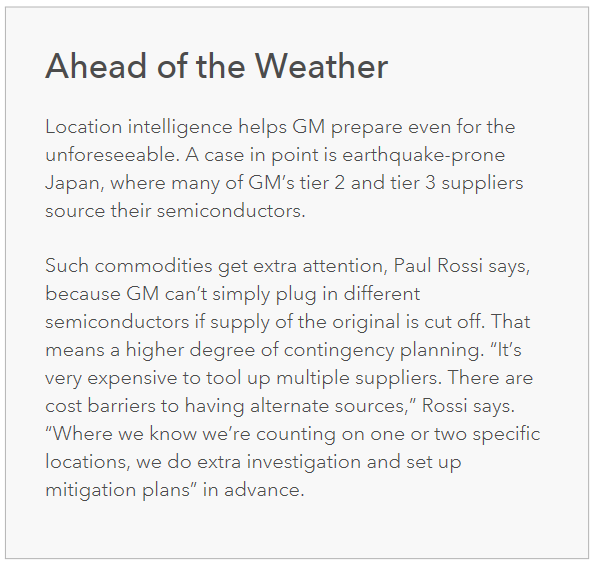

ロケーションインテリジェンスは、GM が不測の事態に対して準備するのにも役立つ。代表的な例の 1 つとして挙げられるのが、多数の二次、三次サプライヤーが GM に半導体を供給しており、常に地震の不安にさらされている日本の工場だ。

ポール・ロッシ氏によると、半導体の供給が遮断された場合、他の半導体で代用することができないため、このような品には特別な注意を払っているという。言い換えれば、より高度な不測事態計画を立案する必要があるということだ。「複数のサプライヤーに同じ設備を整えるのはとてもコストがかさみます。代替ソースを持つのにはコストの壁があるのです」とロッシ氏は言います。「1 つ、あるいは 2 つの特定の場所が重要だとわかっている場合、我々は事前に追加調査を行い、緩和計画を設定するのです」

危機管理チームの注目に値する事象が発生した場合、チームはまず事態を把握し対処できるようにするためデータ分析を行う。作成するレポートには、事象の概要と、影響を受ける可能性のある GM の工場やサプライヤーの数、関連部品の品番などの高レベルの統計情報が含まれる。「統率するためだけではなく、危機管理チームのためにも、データを提供し、有意義な形で枠組みにはめ込むことが重要なのです」とロッシ氏は述べる。

ロケーションインテリジェンスはまた、どの品番の部品が 2 社または 3 社で生産されているかの把握(危機の際に重要な情報)に役立つ。「今では、特定の重要な部品の生産工場が被災した場合の代替供給がいつになるかを把握することができます。ツールのおかげで、すぐに分かるのです」と氏は語る。

未来に向かって

ロッシ氏は、位置情報システムが GM の市場での優位性を促進すると考えている。「このツールのおかげで当社が競合的に優位に立っていると考える理由の一つは、過去の異常事態発生の際、我々が一番に行動を起こしているからです。このことから、我々は災害などの発生後に他社よりも早くお客様に当社製品を提供できる立場にいると言えるでしょう」と氏は語る。

氏はまた、サプライチェーンのリスク管理は、業界全体を助けることができると確信している。より多くの企業が取り入れれば、より良い状況になる、と氏は語る。OEM だけではなく、サプライヤーのためにもなるのだ。

ほとんどのサプライヤーには、世界中を監視するサプライチェーンのリスク管理プログラムなどない。「そこで、彼らの代わりに倉庫を監視しているのです」 とロッシ氏は言う。「もしどこかのサプライヤーで何かが起きた場合、危機管理チームが注意喚起を行うことになっています」

GM において、効果的なサプライチェーンのリスク管理とは、簡単に言えば異常事態を素早く検知し、その影響を軽減するために必要なアクションを迅速に起こすことだ。

「位置情報インテリジェンスのおかげで、我々は顧客を守ることができる立場にいます」とロッシ氏は言う。「即座に反応し、対応するための事前準備ができており、また、有事の際には積極的に行動する早さで優っていることで、我々は、内部と外部、両方の顧客への供給を維持することができるのです」

ロッシ氏は、データを使ってもリスクを完全に排除することは不可能だと認めている。次に大地震が起こるのは明日かもしれず、GM のサプライチェーンに混乱をきたすかもしれない。「その事態に対処するために最善を尽くし、備えておくだけです。GIS のおかげで、我々は未知の事象に対処することができる。予測し、準備する立場にいられるのですから」と氏は語った。